Temps estimé: une heure

Références:

Câble d’embrayage (ici pour un FLH de 1996)

Pensez aussi à acheter un joint de couvercle latéral de boîte (je n’ai pas la référence car je n’en avais pas commandé).

DEPOSE DU VIEUX CABLE

Remplacer le cable d’embrayage n’est pas trés compliqué mais il est toujours préférable de savoir vers quoi on se dirige et être sûr que c’est à la portée de nos compétences.

Ce nouvel article a pour but de vous faire découvrir l’opération. ![]()

La première chose à faire est de vidanger la boîte, vous pouvez lire l’article complet de la vidange de boîte que j’avais fait pour mon RK, voici tout de même la même opération sur une Electra de 1996.

Attention, il se pourrait que le bouchon soit différent sur votre moto, celui-ci a, semble-t-il, été remplacé par un bouchon monté sur un manchon qui vient tout droit des rayons de plomberie d’un magasin de bricolage ![]() .

.

Si la moto n’est pas immobilisée, roulez quelques kilomètres pour fluidifier un peu l’huile de boîte.

Voici, ce fameux bouchon.

Un simple coup de clé adéquate…

..et on nettoie le bouchon.

Pendant que ça coule, on ouvre le bouchon de remplissage.

,

,

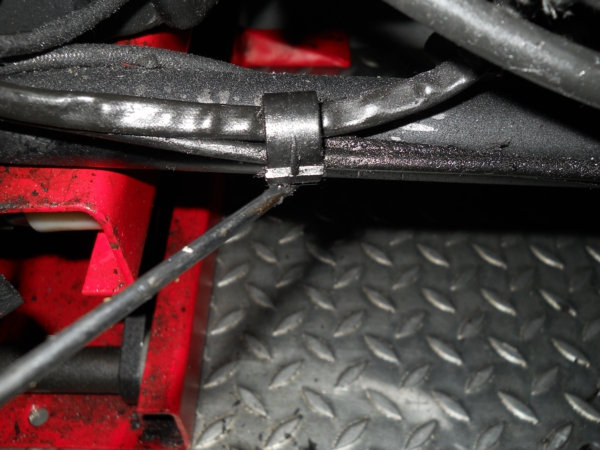

Avant de poursuivre, notez bien le cheminement du câble entre la boîte et le levier…c’est fait ? Ok, on continue !

En faisant coulisser le cache poussière situé sur la partie du câble qui se trouve devant le cadre,

on découvre le tendeur de câble qu’il va falloir détendre au maximun en commençant par le contre écrou de blocage

que l’on détendra au maximum,

on fera de même avec l’écrou principal.

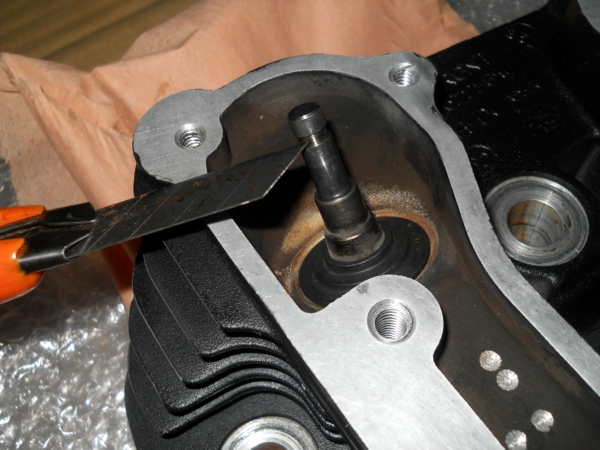

Il ne reste plus qu’à défaire le câble au levier.

Il y est maintenu par ce pivot qui….

doit être retenu par un circlips (absent ici, il va falloir penser à en mettre un !)

On le soulève….

et on peut maintenant ôter le pivot.

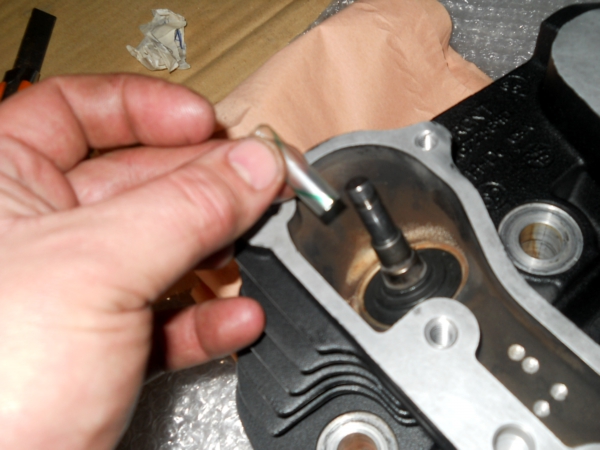

En tirant légèrement la gaine vers l’arrière,

on dégage le cable du levier.

A son extrémité il y a un oeillet…

qui est maintenu par une goupille d’ancrage.

Il faut simplement la repousser pour l’enlever.

Cette pièce se remplace et doit être fournie avec votre nouveau cable d’embrayage.

Remettons le levier en place avec son pivot.

Voici le nouveau kit qui doit comprendre :

- un câble

- lune goupille d’ancrage de l’oeillet

- un cache poussière

La particularité sur l’ELECTRA, par rapport un ROAD-KING, c’est que le câble chemine à travers le batwing…

Il n’est cependant pas nécessaire de tout démonter, il suffit de tirer le cable par dessous et le repousser en même temps.

`

`

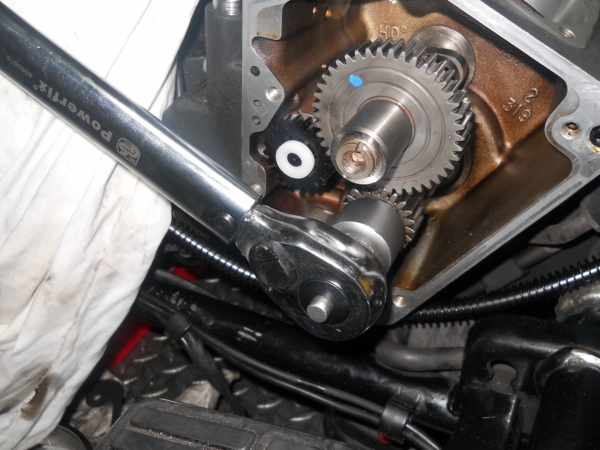

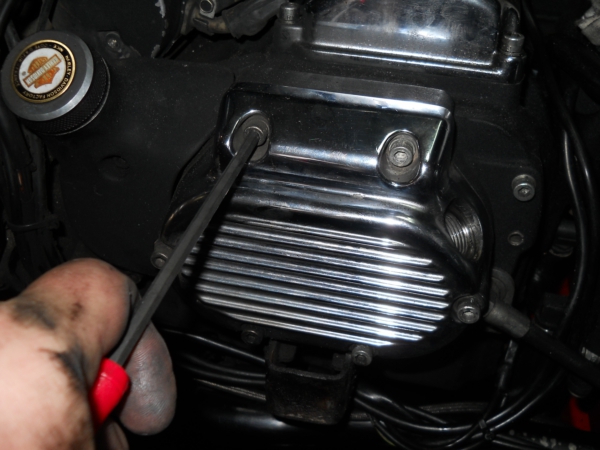

L’huile s’est bien écoulé maintenant, remettons le bouchon de vidange en place et procédons à l’ouverture du couvercle latéral.

Rien de sorcier, des vis à 6 pans….

que l’on va ranger soigneusement en les repérant sur un carton.

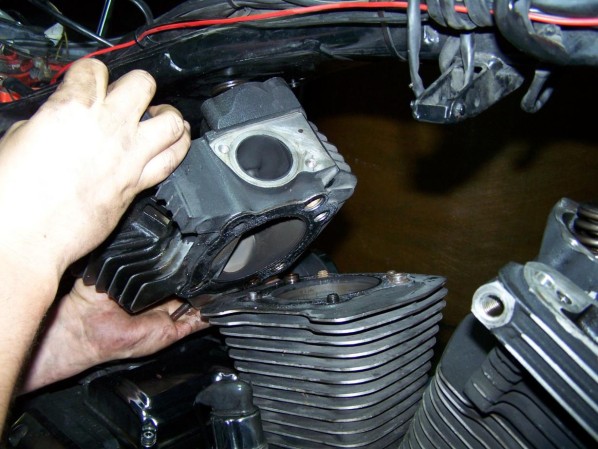

On déboîte….

…et on retourne pour voir le mécanisme.

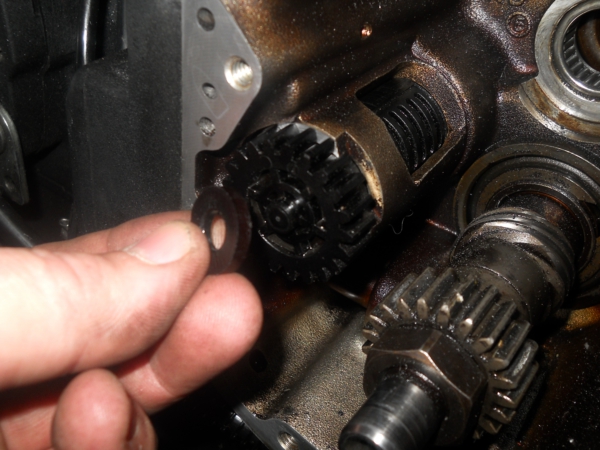

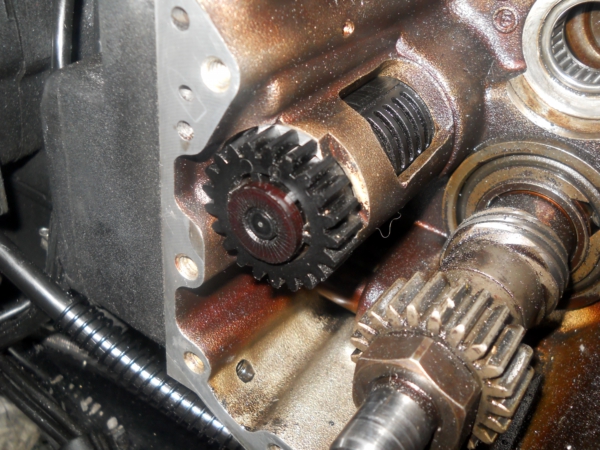

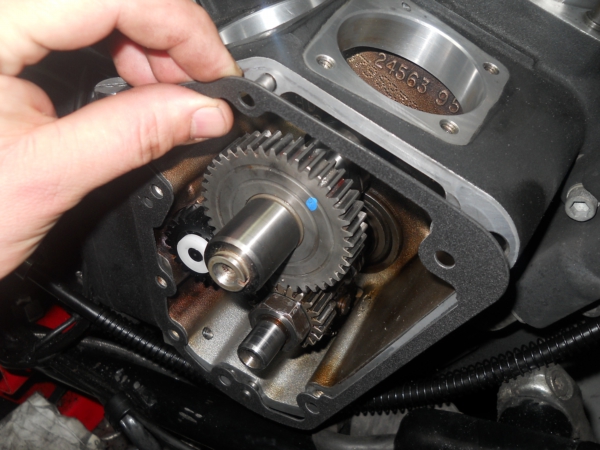

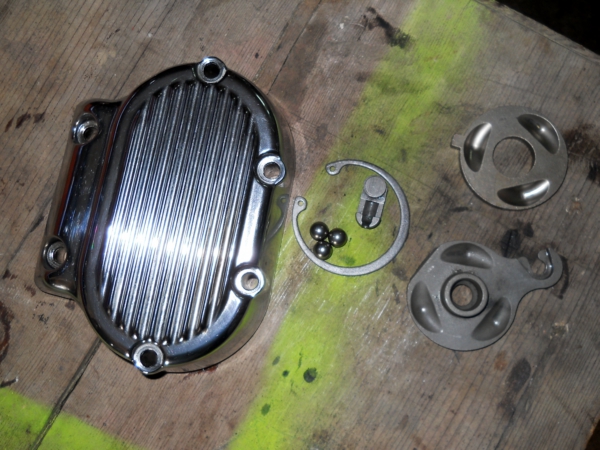

Posons l’ensemble sur une table, nous sommes en présence d’un mécanisme à rampes et billes.

Vous comprendrez facilement le fonctionnement en démontant.

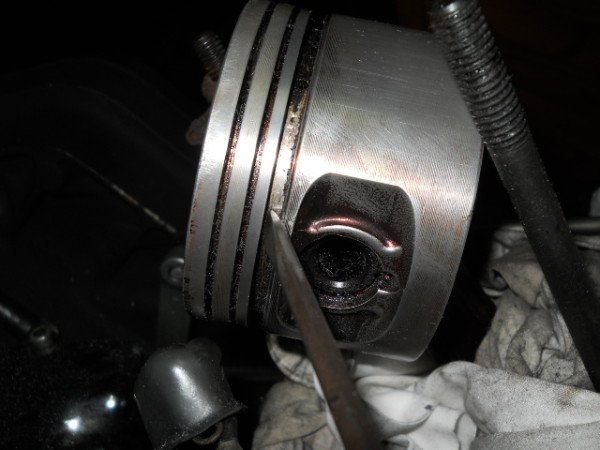

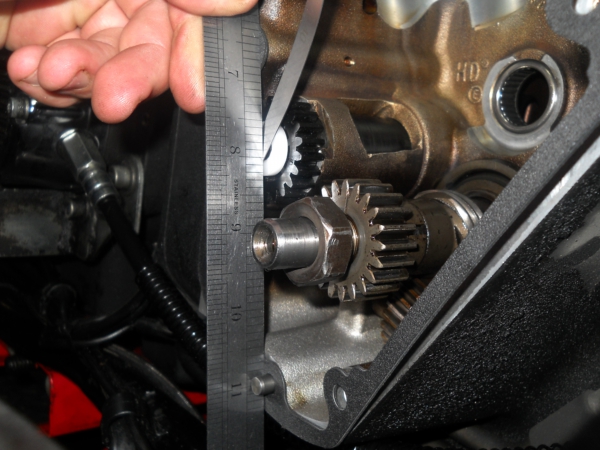

Notons la position de l’ouverture du circlip et enlevons-le.

Et hop !

Il est maintenant possible de soulever la rampe interne…

qui laissera apparaitre la rampe externe sur laquelle se trouvent 3 billes (attention à ne pas les perdre !!)

En retournant la rampe interne, nous découvrons le coupleur qui relie le câble au mécanisme.

Il faut dégager la rampe interne du coupleur en la faisant coulisser.

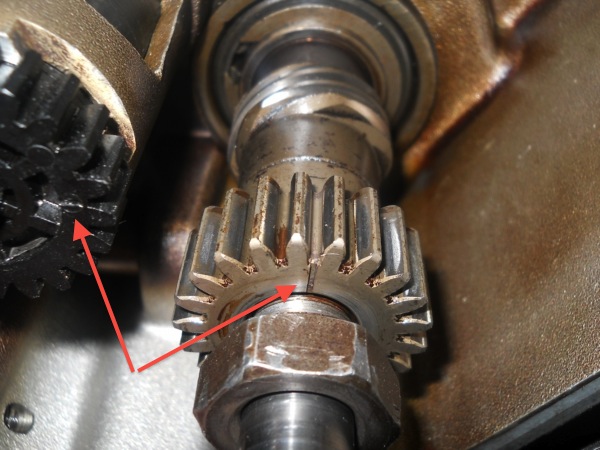

Le coupleur est situé à l’extrémité du câble…

…et se dépose trés simplement.

Reste à défaire le raccord du câble du couvercle latéral.

Le câble est déposé.![]()

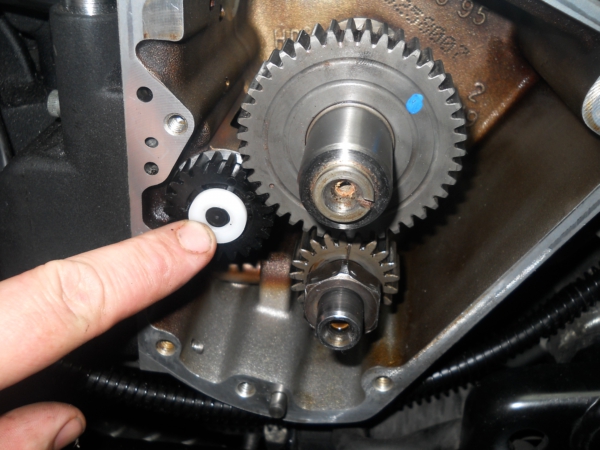

Enlevons la rampe externe….

et nettoyant, à l’aide d’un solvant, tous les éléments qui forment le mécanisme.

Vérifications à effectuer à ce stade:

- vérifier l’état des billes, la surface des trous des billes dans les rampes.

- confirmer que les pièces ne présentent aucun signe d’usure, de piqûre ou de détérioration.

- vérifiez que le moyeu externe est bien ajusté dans la rampe interne (si l’usure est trop prononcée, il faudra procéder au remplacement des pièces)

- vérifier l’alésage dans le moulage du couvercle latéral où les rampes sont retenues (en clair, vérifier que le mécanisme n’a pas de jeu dans le couvercle). La présence de lèvre ou d’usure dans l’alésage bloquerait les rampes et les ferait dévier, empêchant le réglage correct de l’embrayage

.

.

POSE DU NOUVEAU CABLE

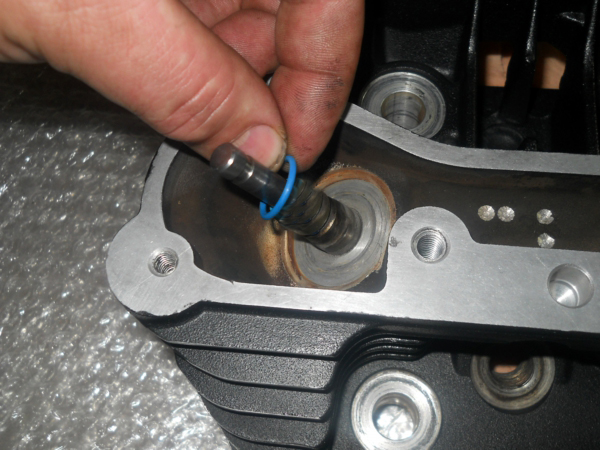

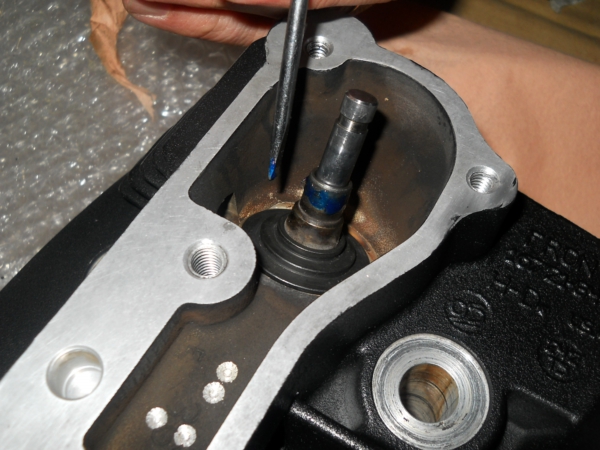

Commençons par vérifier la présence du joint torique sur le nouveau raccord.

`

`