Casse du starter

A force d’utiliser la tirette du starter de votre Harley,(si par chance le votre est pourvu d’un carbu) vous pourrez, un jour, être confronté au syndrome du « merdissépétélecon ».

C’est ce qui m’est arrivé l’autre jour. Derrière la tirette, se trouve une pièce en plastique qui doit s’affaiblir avec le temps et il a choisi ce jour de Mars 2016 pour rendre l’âme.

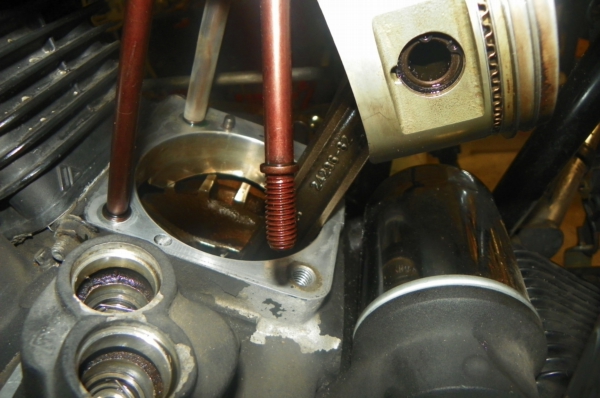

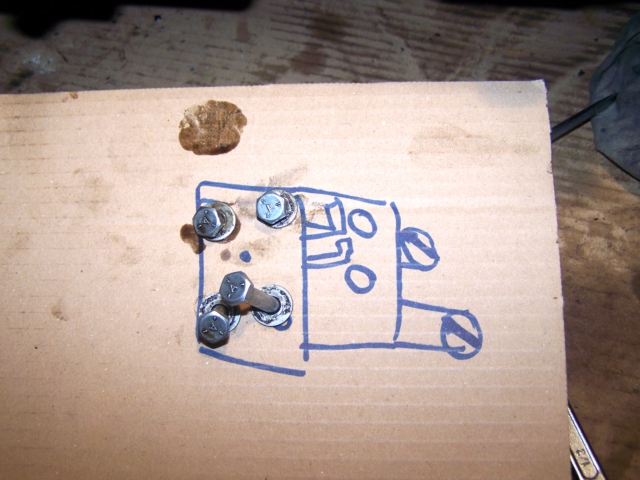

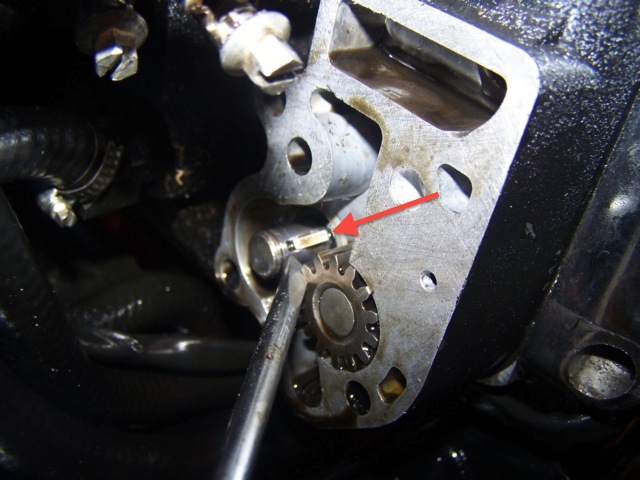

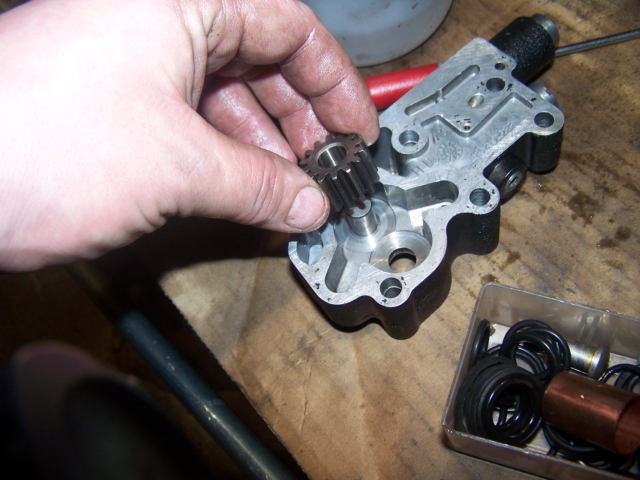

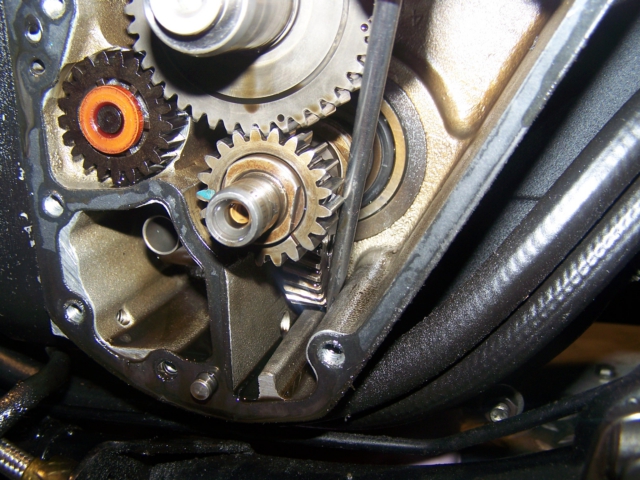

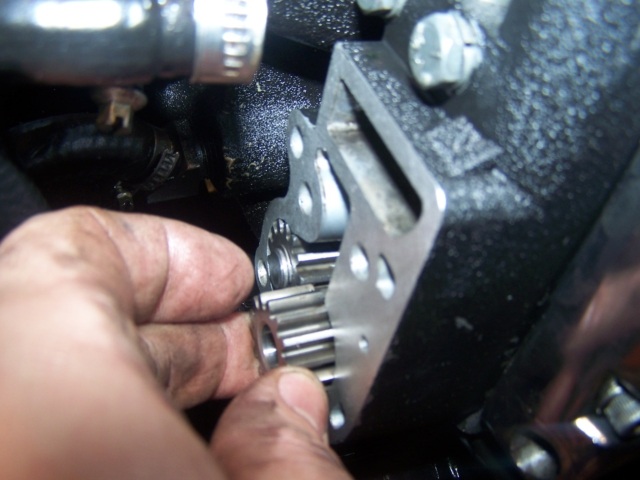

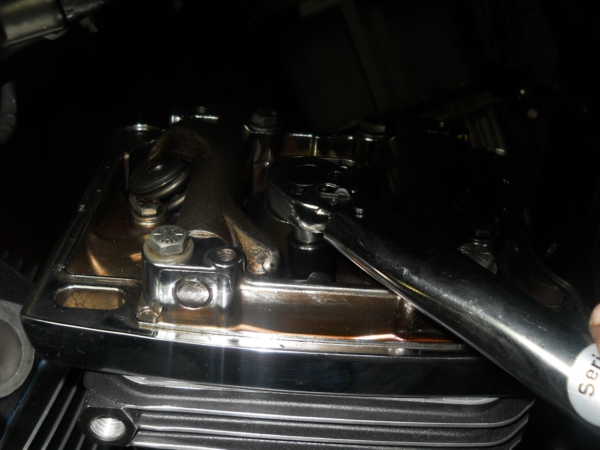

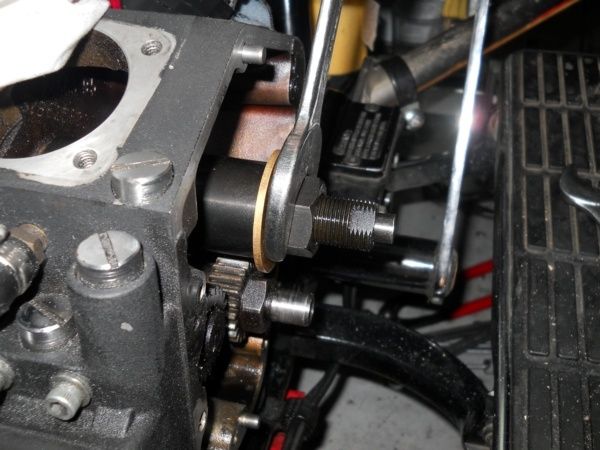

On voit ici l’ensemble composé (de droite à gauche) d’un écrou hexagonal métallique, une rondelle frein, une molette en plastique et la tirette.

La molette devrait être solidaire du filetage que l’on voit après l’écrou, c’est à cet endroit qu’il a cédé.

Il est ici présenté hors de son support qui se trouve juste en dessous (petite plaque métallique avec une large encoche en son milieux).

Remplacement du starter

J’ai donc commencé par le début : j’ai commandé la pièce 🙂

Voici le lien de chez Biker-Store mais vous pouvez l’acheter ou bon vous semble, je n’ai aucun intérêt à vous le faire acheter chez eux (mais je suis ouvert à toute proposition ceci-dit 🙂 ) >> Acheter le câble de starter

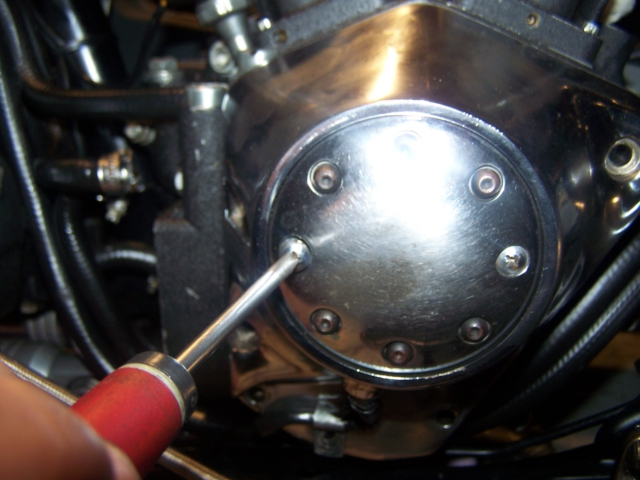

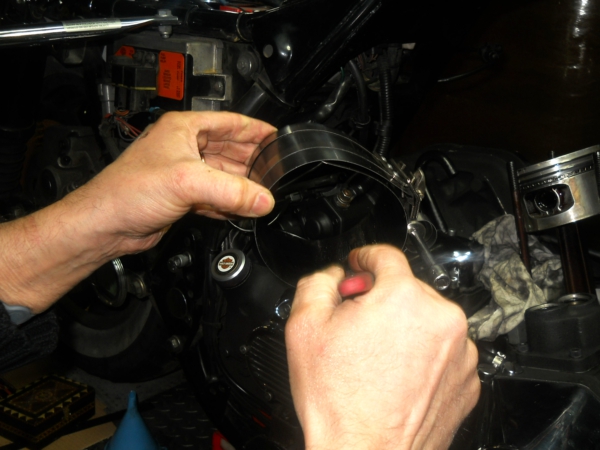

Commençons par démonter le capot du filtre à air.

Puis le filtre à air.

On défait les reniflards

Puis on dépose le support de filtre à air.

Après avoir fermé le robinet d’essence,

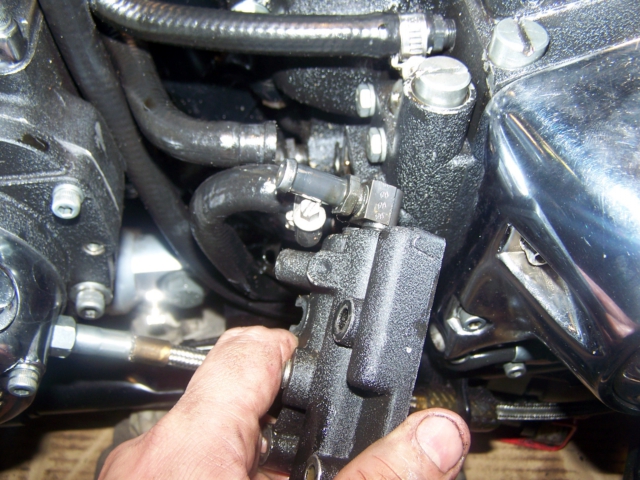

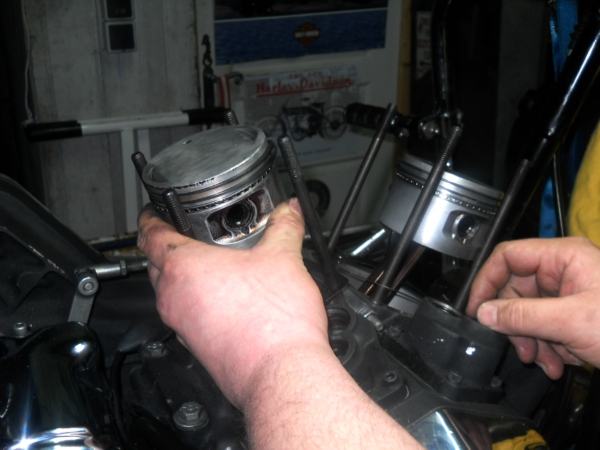

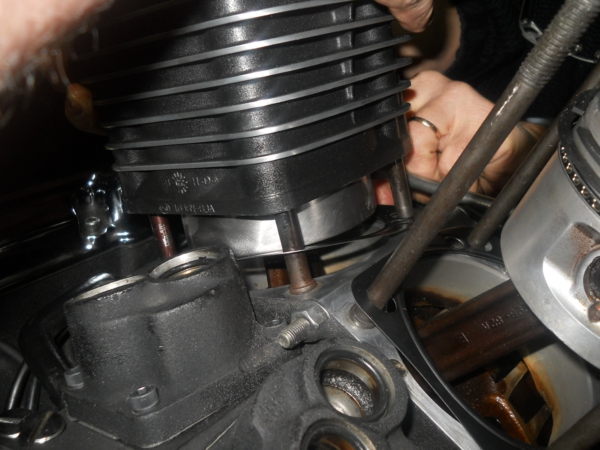

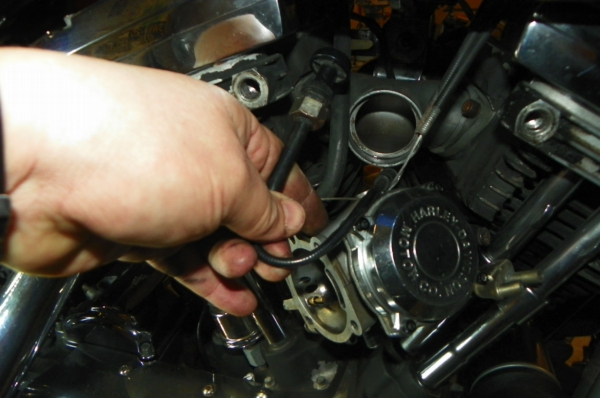

il faut saisir le carbu à pleine main et pratiquer quelques mouvements de haut en bas et de droite à gauche pour le défaire de la pipe d’admission.

Détendons maintenant au maximum les deux câbles d’accélérateur au niveau de la poignée de gaz.

Cela va nous permettre de faire sortir les tête de câbles de leur encoche au niveau du palonnier.

[box type= »warning »] Si vous n’êtes pas sûrs de vous, repérez les deux câbles pour les positionner correctement lors du remontage.[/box]

Les câbles sont ôtés.

Il reste à dégager le câble du starter….

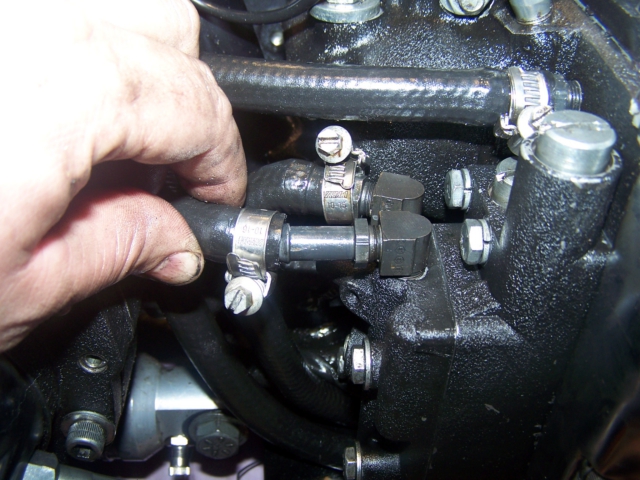

…et à débrancher la durite d’essence….

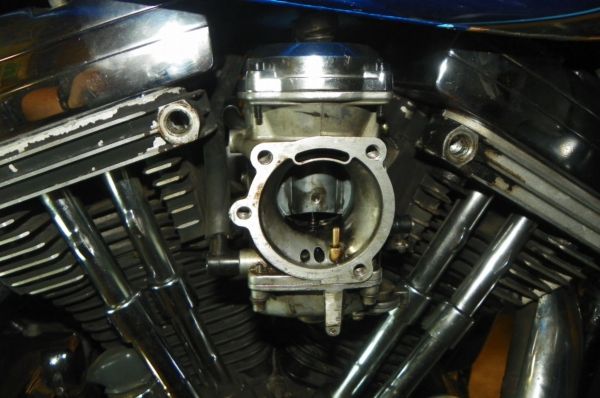

…pour finir de libérer le carbu.

On peut donc travailler à l’aise en posant la bête sur un plan de travail bien dégagé 🙂

A ce stade, je me demande si je n’aurais pas pu changer le câble sans démonter le carbu mais c’est fait.

Et je me suis bien gardé de vous le dire avant, comme ça je me sens moins seul si vous suivez ce tuto et que vous n’avez pas pris la peine de le lire en entier avant de commencer 🙂

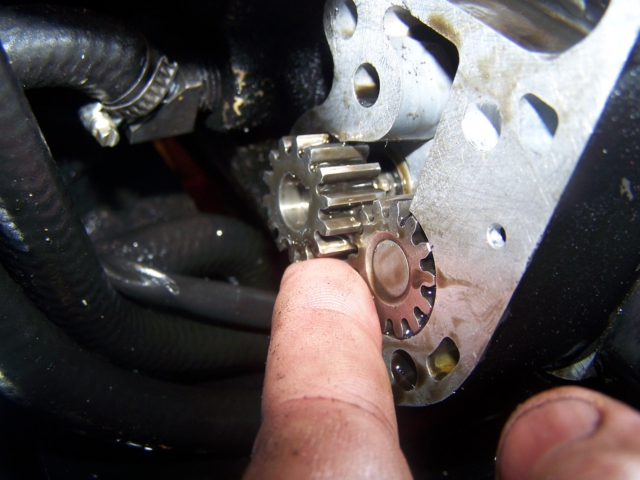

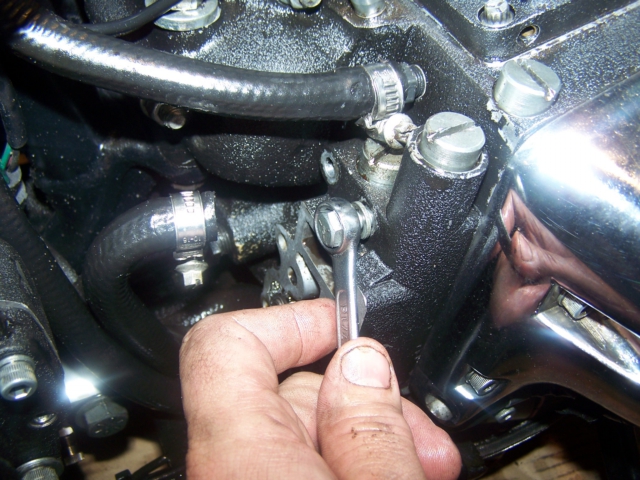

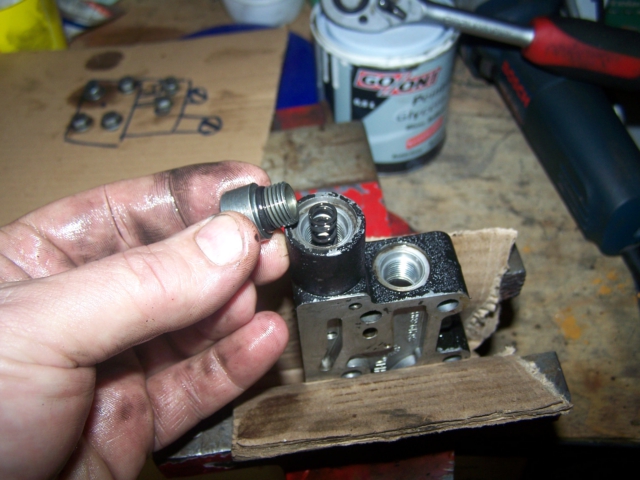

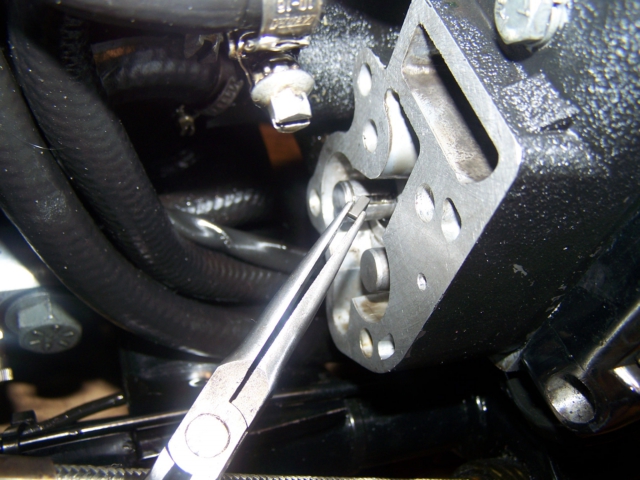

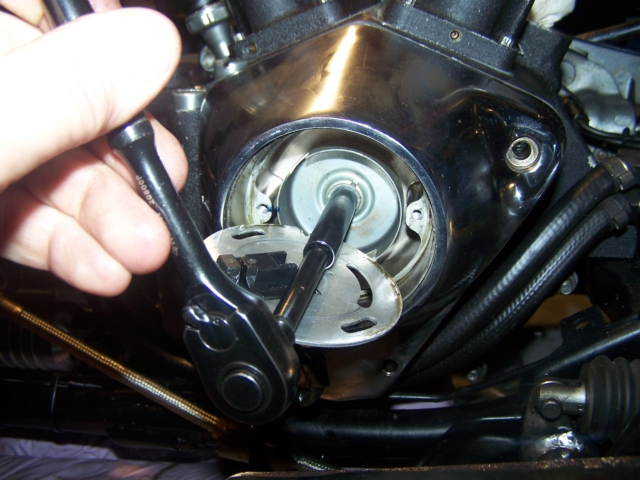

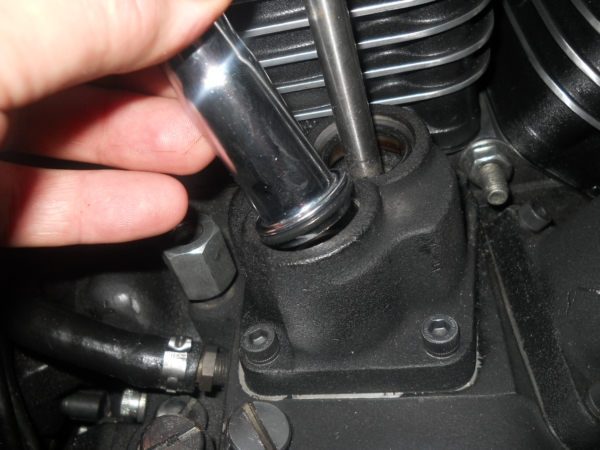

En dévissant le coude (et le câble)…

…on peut retirer le ressort,

et l’embout dans lequel est logé la tête du câble.

Il faut donc rétracter le ressort,

pour déloger la tête de câble.

On tire maintenant le câble pour le sortir du coude

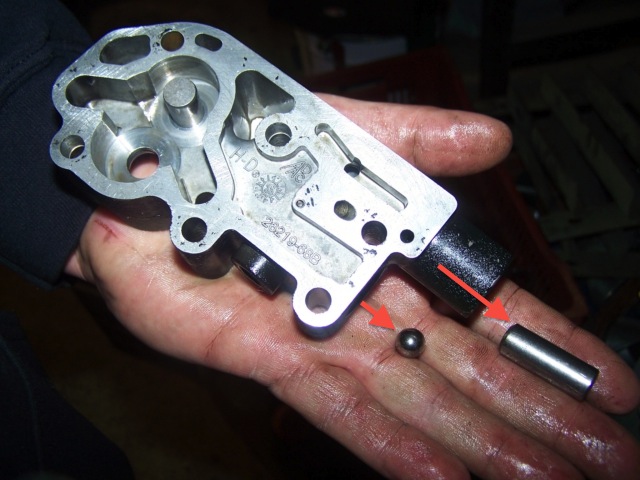

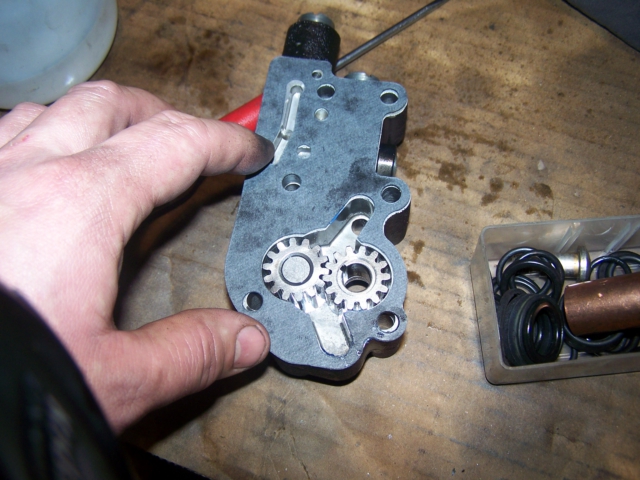

Voilà ou nous en sommes à ce stade.

Vous vous en doutez, la suite n’est pas bien plus compliquée : il va falloir refaire toutes les étapes mais dans l’autre sens 😉

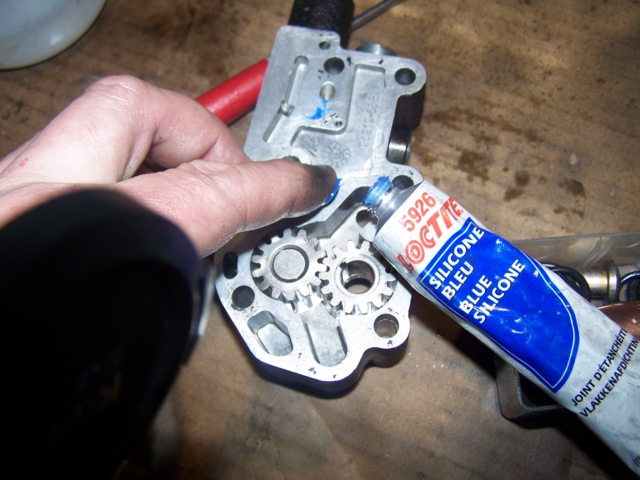

On insère le câble dans le coude,

on place la tête du câble dans son logement en prenant soin de bien mettre le ressort en place.

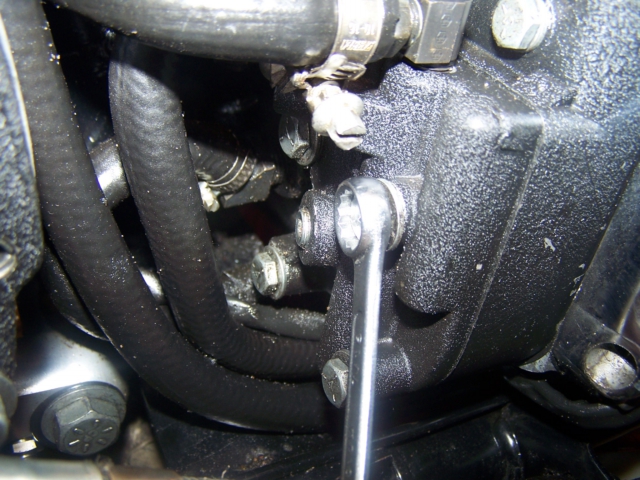

Il faut maintenant revisser l’ensemble dans le carbu.

Un tout petit coup de clé pour assurer.

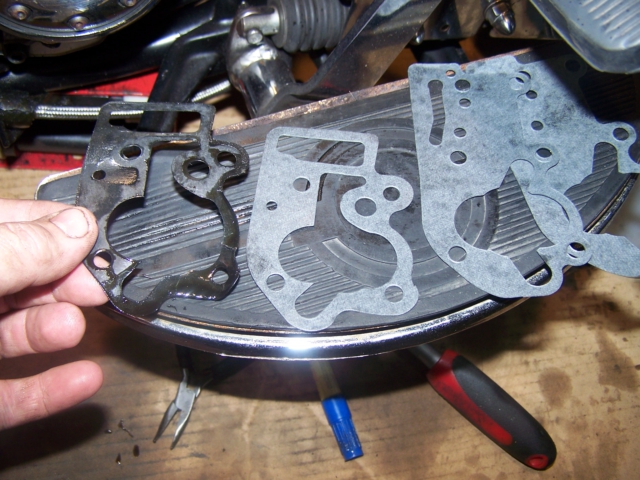

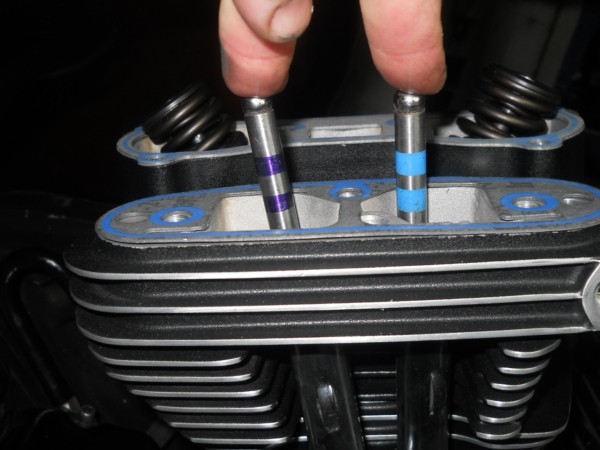

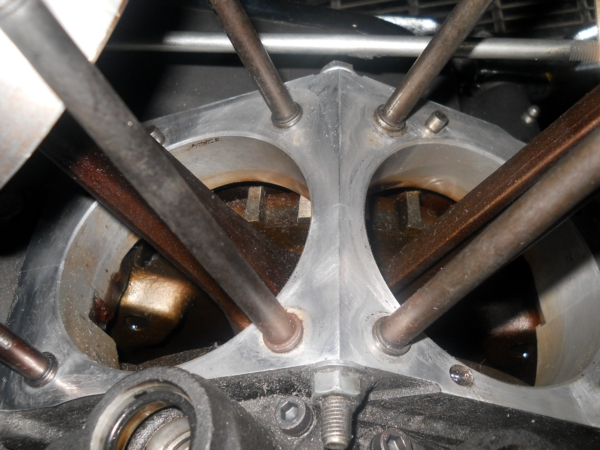

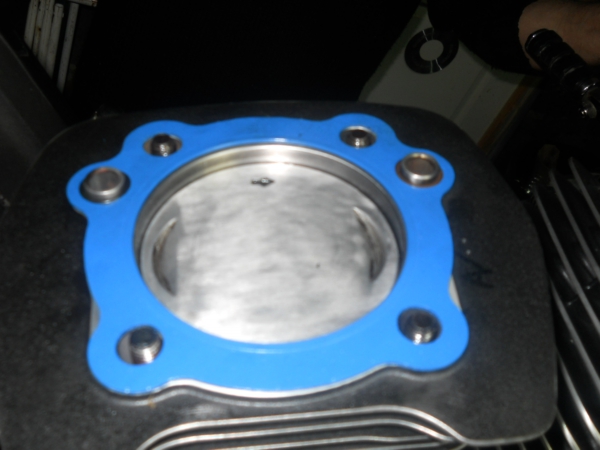

Vérifions que le joint de pipe d’admission est bien en place.

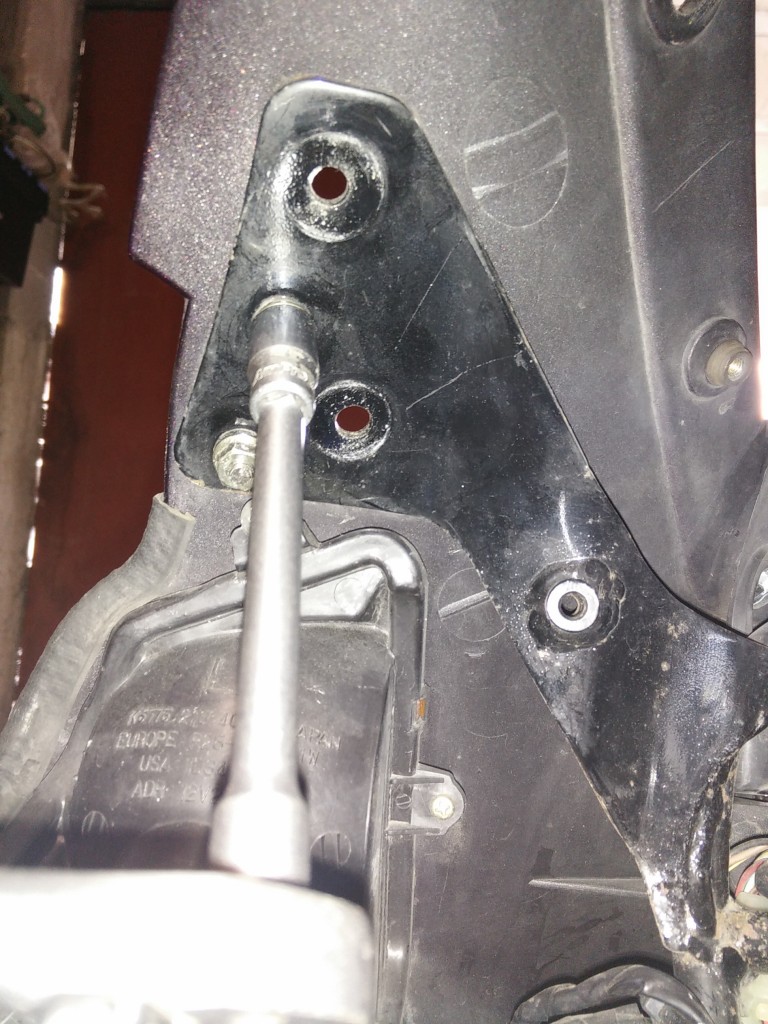

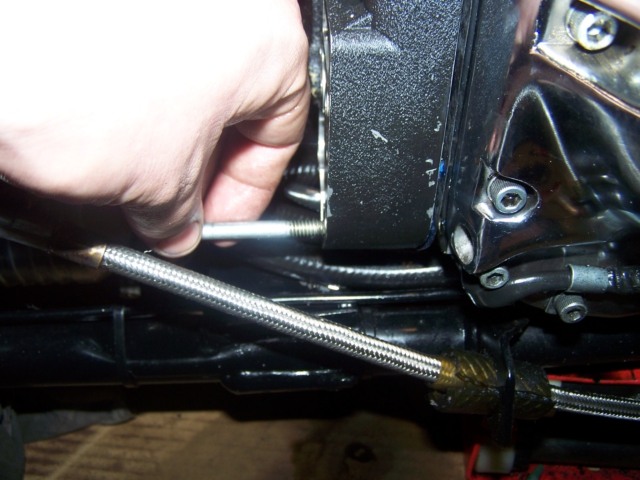

Passons le câble entre les cylindres au dessus de la pipe.

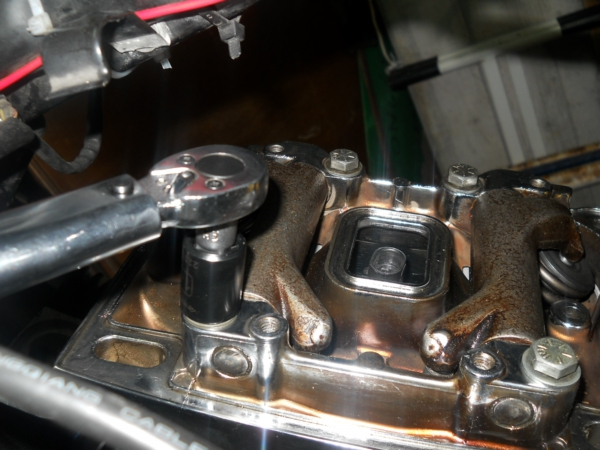

Remettons les têtes de câbles dans leur logement respectifs

Nous allons maintenant retendre les tendeurs de câbles de gaz (les câbles doivent être tendus mais pas trop, vous pourrez ajuster au premier démarrage si jamais le réglage est mauvais).

Nous allons maintenant replacer le carbu dans la pipe en prenant soin de ne pas maltraiter le joint.

Branchons la durite d’essence.

C’est en place ! 😉

Réglage du starter

Pour régler la tension du câble nous allons procéder comme suit:

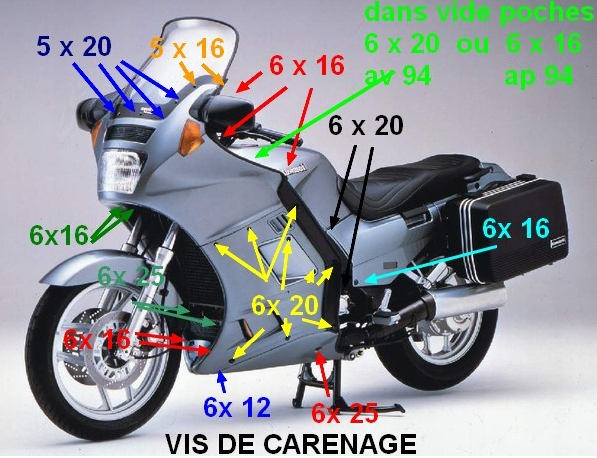

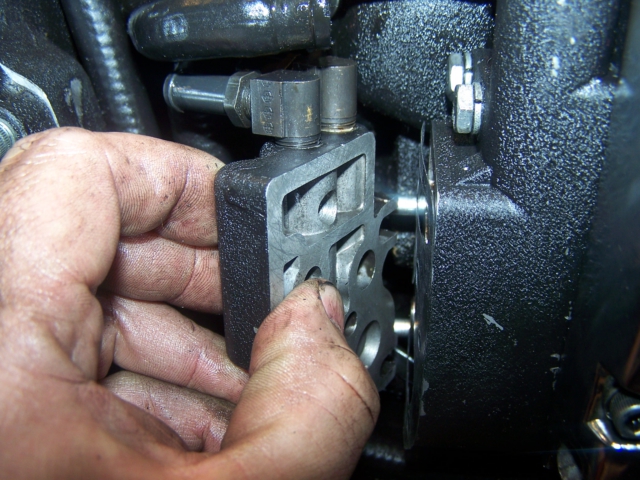

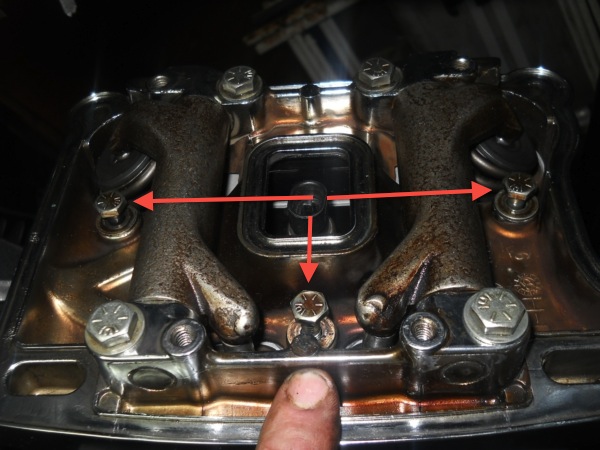

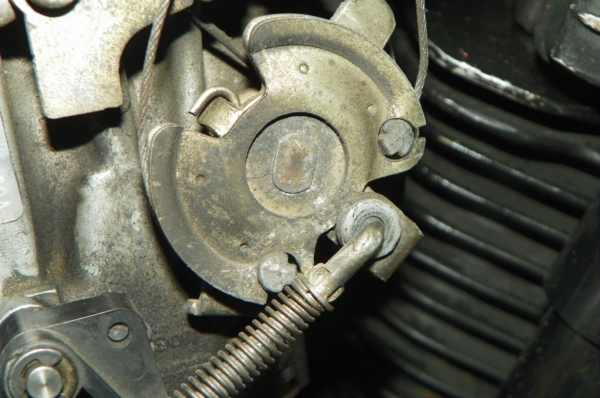

- Desserrez l’écrou hexagonal (le métallique) se trouvant à l’arrière du support de montage et dégagez le câble du support de montage (si vous l’avez changé, le câble n’était pas dans son support cet instant, je dis ça pour les lecteurs qui n’utiliseraient que la partie réglage de cet article 😉 )

Maintenez le câble au niveau des méplats avec une clé à molette.

Tirez la tirette et tournez la molette en plastique à la main dans le sens inverse des aiguilles d’une montre pour réduire la résistance, jusqu’à ce que la tirette s’enfonce d’elle même.

Tournez la molette en plastique dans le sens des aiguilles d’une montre pour augmenter la résistance jusqu’à ce que la tirette reste complètement sortie, sans qu’on la tienne, et se ferme avec une facilité relative.

Remettez le câble dans l’encoche du support et resserrez l’écrou hexagonal à l’arrière du support.

Et c’est fini !

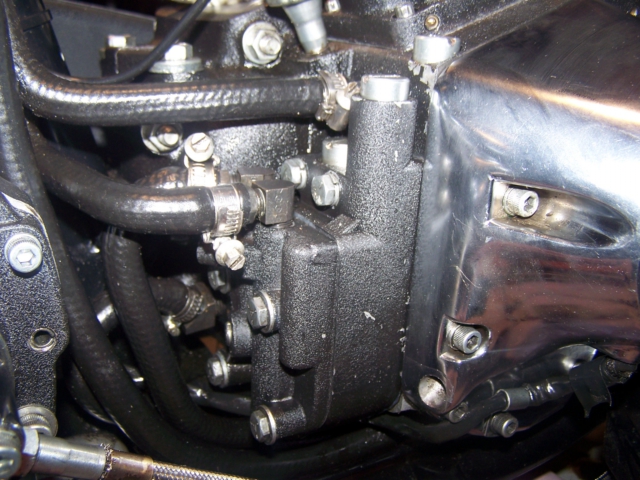

Il ne reste plus qu’à remonter le support de filtre à air,

les reniflards,

le filtre à air,

et le cache du filtre.

Un petit coup de chiffon,

et voilà !